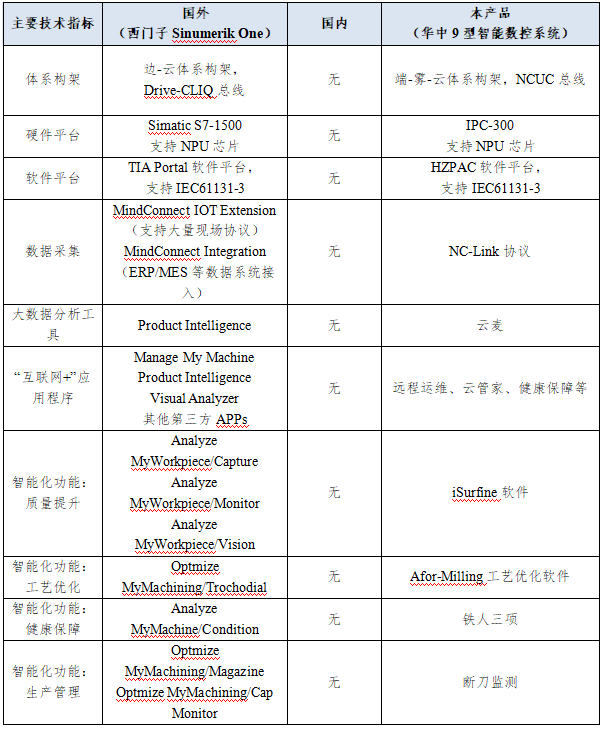

智能机床对制造业进步至关重要,然而,由于国外系统数据不对外公布以及开发与集成受到限制,这些问题一直困扰着整个行业。华中9型智能数控系统的问世,仿佛给行业带来了曙光。现在,让我们共同揭开它的神秘面纱。

智能数控系统原理核心

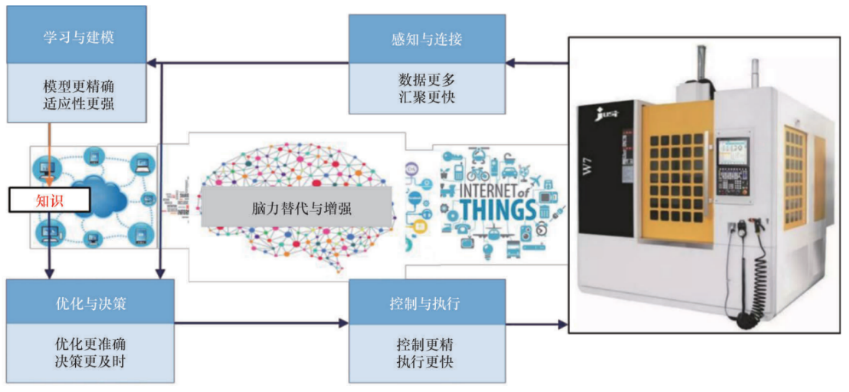

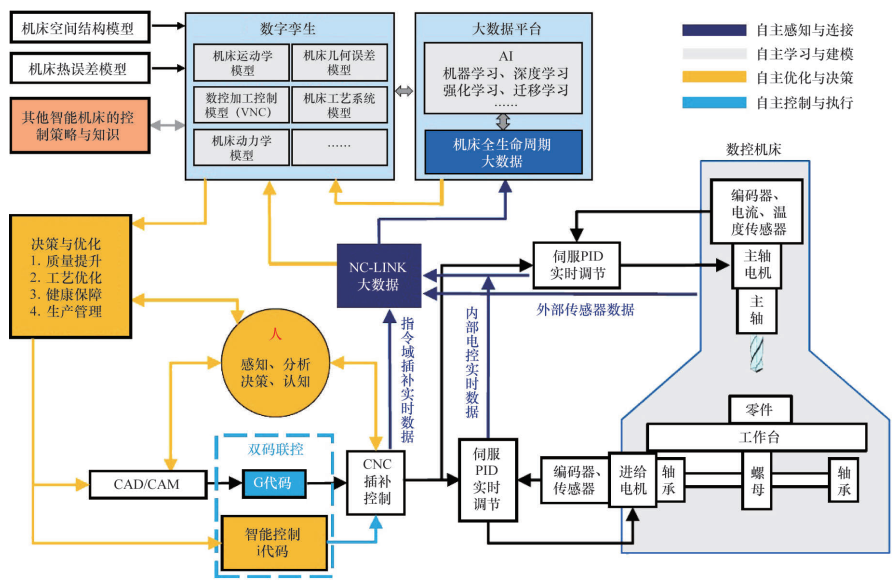

智能数控系统运作流程独特。它依赖自身感知及收集的数据,利用大数据平台中的高端人工智能算法库,通过学习形成知识,总结出机床加工的输入输出规则。面对新的加工任务,它还能利用过往积累的机床模型,预测机床的反应。这些对于提升加工的精确度和效率,具有极其关键的作用。并且,通过结合运用传统的数控加工几何路径控制G代码以及智能控制信息 https://www.xljzf.com,我们得以达到既高质量又高效率的加工效果。

系统痛点与机遇并存

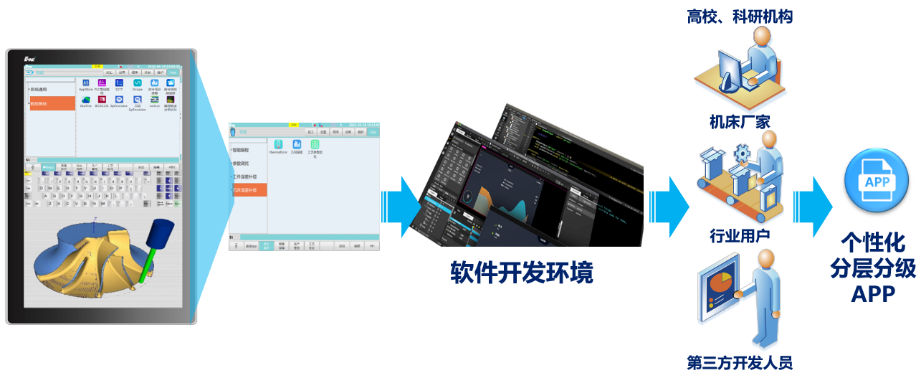

在开发智能功能时,用户需要频繁且精确到每秒一毫秒地收集数控系统中的信息。但遗憾的是,国外的数控系统并未提供相应的数据接口,这给用户在智能功能开发上带来了诸多不便。而且,用户自行设计的智能控制功能,也难以与国外的数控系统实现顺畅的结合。机会悄然而至,科技持续发展,智能化技术的研发迫切需要众多第三方用户的加入,共同打造智能应用软件。这一趋势为智能数控系统的发展开辟了新的道路。

华中9型原理解决方案

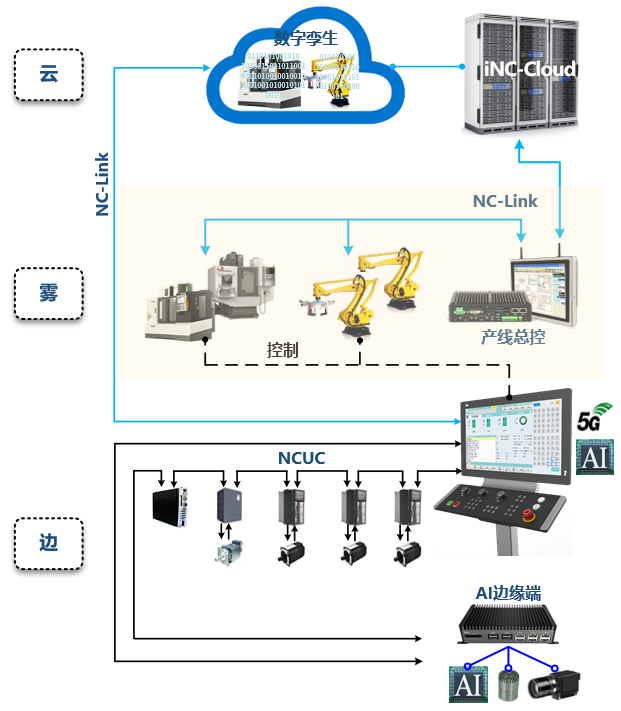

华中9型智能数控系统针对核心问题,采取了基于自主感知与网络连接、自主学习和构建模型、自主优化和决策制定、自主控制和执行等策略和办法。感知与网络连接环节主要负责搜集加工过程中的各种信息,为后续的学习和决策提供支持。在自主学习、构建模型、优化决策和控制执行等方面,系统掌握了独特的方法和技术。这些方法和技术相互配合,共同保障了系统的高效运行。

自主学习与建模路径

华中9型在自主学习与建模上,采取了三种知识构建方法。它通过物理模型对机床输入与响应的关系进行理论探讨,从而让系统更深刻地领悟机床运作机制。这样做简化了机床的预测与控制流程。此外,这些方法还有助于构建精确的机床模型,增强系统对加工过程的掌控,降低加工误差,确保产品质量。

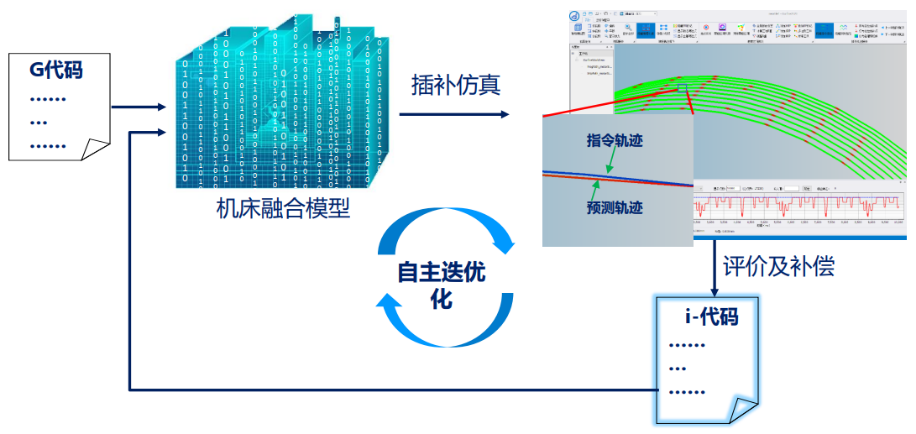

自主优化与决策方式

华中9型运用数字孪生技术实现了虚拟制造仿真。这种仿真可以预先了解加工结果,使我们能迅速调整加工参数。这一方法显著提升了加工效率,减少了开支,并防止了实际加工中可能出现的失误。对于繁杂的加工任务,它能够迅速提供优化方案,使加工流程更为高效。

自主控制与执行创新

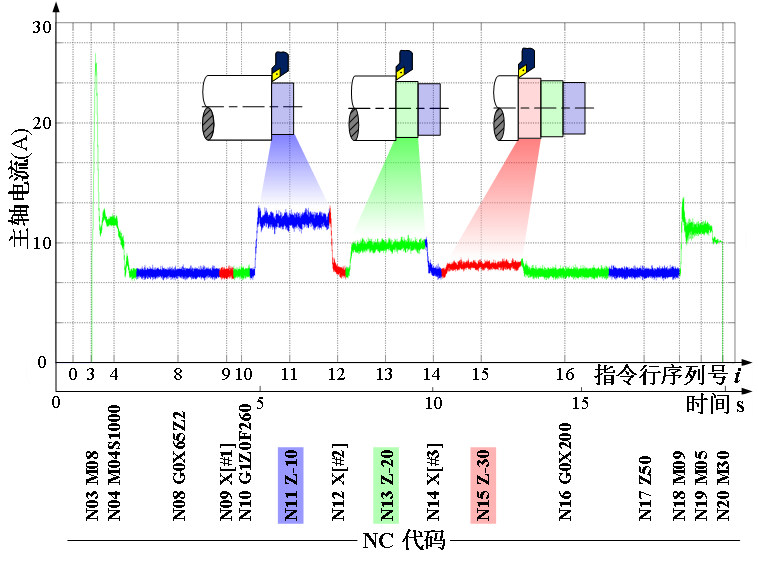

华中9型拥有独特的双码联控技术,这是其显著特征之一。G代码与i代码可并行执行。此技术确保了数控加工在品质、效率、可靠性和安全性方面的优越性。G代码负责基础路径的调控,i代码则致力于多目标的智能优化。双码联控技术使两者优势相互补充,显著提高了加工质量与效率。

华中9型智能数控系统表现非常出色,大家是否想过,它将来有可能完全取代目前使用的国外数控设备?我们很期待大家的讨论和交流,别忘了点赞并分享这篇文章。